近日,中国科学院兰州化学物理研究所固体润滑国家重点实验室王道爱研究员团队系统探究了二硒化铌(NbSe2)的微观摩擦学性能,从界面角度阐释了单层NbSe2(~0.8 nm)的超低摩擦(~0.0085)和超耐磨(36000 cycles)机制。

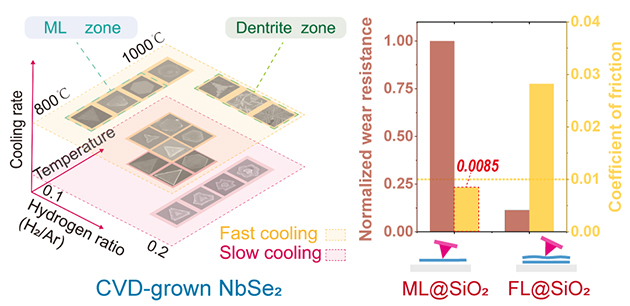

研究人员采用化学气相沉积(CVD)法,通过调控不同的工艺参数,制备多种不同尺寸及形貌的高质量NbSe2单晶,基于原子力显微镜系统研究了NbSe2微观摩擦学性能,发现单层(ML)NbSe2可实现鲁棒性的超低摩擦,在空气中放置50天之后依然可实现稳定的超低摩擦性能。更重要的是,相对厚层(FL)NbSe2,ML-NbSe2具备更低的摩擦系数和更好的耐磨性能(图1)。

图1 CVD法制备NbSe2单晶及单层超低摩擦与超耐磨

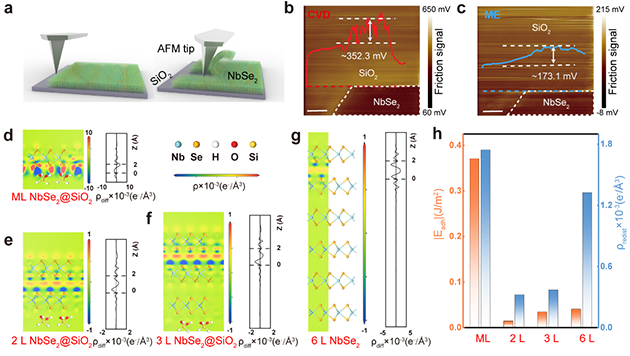

研究人员从实验与理论两方面对上述单层助力超低摩擦与超耐磨的本质进行了阐释。相对于机械剥离样品,采用CVD法生长的NbSe2与衬底之间具备更强的结合力;采用第一性原理分析其表层样品与下层样品或衬底之间的电荷转移密度和黏附力,相对于多层样品,单层样品与衬底之间具备更高的电荷转移密度和黏附力。相对于多层样品的层间结合力,单层样品与衬底之间具备更强的结合力,因此,在摩擦过程中不会因“褶皱效应”而增大摩擦,结合其与MoS2和石墨烯相当的低界面接触势垒,从而使其具备超低的摩擦系数和超耐磨性(图2)。

图2 实验与理论分析单层NbSe2实现超低摩擦与超耐磨的机制

该研究对NbSe2微观摩擦机制、超润滑理论拓展及材料设计发展提供了理论指导。该研究工作以“Monolayer NbSe2 Favors Ultralow Friction and Super Wear Resistance”为题发表在Nano Letters(https://pubs.acs.org/doi/10.1021/acs.nanolett.2c04811)上,兰州化物所于童童助理研究员为论文第一作者,王道爱研究员为通讯作者,兰州化物所为论文第一单位。

以上工作得到了国家自然科学基金项目、中科院重点研究计划项目、甘肃省重大科技专项及兰州化物所“十四五”规划重点培育项目等的支持。

来源:固体润滑国家重点实验室